工業智能型液壓綜合實驗臺,氣動液壓實驗臺

2021-01-21 16:24

SQY-03 工業智能型液壓綜合實驗臺

(參考圖)

(參考圖)

工業智能型液壓綜合實驗臺裝置具有開發測試分析系統,智能化數據采集液壓實驗臺 智能型液壓綜合實驗裝置通過對流量、壓力、功率、轉速、位移、時間、溫度、計算機人機畫面-- 計算機智能數據采集、分析、處理、--自動生產報表、曲線等一系列智能化動作后,完成各類常規的液壓回路、馬達、各類閥泵的動靜態測試等實驗。通過智能化數據采集液壓實驗臺 智能型液壓綜合實驗裝置實驗,對液壓系統的性能測試、智能控制、遠程控制及液壓系統和計算機的通訊技術得以掌握和提高。

一、技術參數:

1)輸入電源電壓:三線五線AC380V±10% 50HZ;

2)模塊和元件直流電壓:DC24V,4.5A,帶自動短路保護功能;

3)控制電壓:安全控制電壓——DC24V;

4)使用環境:溫度-10℃~+40℃相對濕度<85%(25℃)海拔<4000m(防塵防潮);

5)產品尺寸:長×寬×高=2450mm*700mm*1850mm;

6)總功率:<=5KW;

7)額定壓力:<=7Mpa;

8)凈重:約為295kg;

9)液壓泵組部件:(雙泵組)

系統額定工作壓力:6Mpa。(最大可至7Mpa)

(1)電機—泵裝置(2臺)

A、定量葉片泵:公稱排量12mL/r,容積效率 90%;

定量葉片泵驅動電機:三相交流電壓,功率2.2 KW,轉速1450r/min;

配先導式溢流閥。

B、變量葉片泵:低壓變量葉片泵,公稱排量6.67mL/r,壓力調節范圍 4~7Mpa;

變量葉片泵電機:三相交流電壓,功率1.5KW,轉速 1450r/min;

(2)油箱:公稱容積60L;附有液位、油溫指示計,吸油、回油濾油器,安全閥等;

(3)高品質液壓油:中石油32#抗磨液壓油

(4)風冷卻器:壓力0-1.6Mpa;流量:40L;

二、主要特點:

1、實驗臺:智能型液壓綜合實驗臺裝置全鋼框架,主材以2.0mm厚度鋼板為主材,泵組封閉隱藏式設計,實驗臺帶抽屜、存儲柜和放置支架,實驗平臺設計有回油盤;裝有帶自鎖結構的萬向輪,方便設備的移動和定位。

2、連接方式及密封材料:液壓連接方式采用閉鎖式快換接頭,密封件均為進口高密封度產品,使用過程絕不漏油。

3、電氣元件:電源品牌為臺灣明緯,電氣開關品牌為HGG海格電氣,繼電器組品牌為日本Omron歐姆龍,交流接觸器品牌為法國施耐德SE。另配有繼電器組、電磁閥電控單元、電氣按鈕模塊和時間繼電器模塊,電氣接入端口均附在實驗臺電氣控制面板上,利用實驗導線可在實驗時方便的進行插拔連接;

4、安全性能:智能型液壓綜合實驗臺裝置帶電氣接地、漏電保護(漏地電流超30mA自動斷電),缺相保護,直流過載保護。控制電路均為24V直流安全電壓,電氣導線為安全型高絕緣實驗導線。

5、軟件:智能化數據采集液壓實驗臺 智能型液壓綜合實驗裝置配有3套軟件,分別為:1套數據采集系統軟件、和1套液壓仿真教學軟件、1套組態液壓回路通訊控制軟件;

6、多種控制方式:PLC控制、繼電器控制、手動控制、軟件控制、網絡控制、觸摸屏控制等多種控制方式。

三、實驗項目:

1. 標準系列液壓元件工作原理認識實驗液

2、液壓元件性能測試實驗;

(1)、液壓泵性能測試實驗;

a、液壓泵的空載性能測試;

b、液壓泵的機械效率、容積效率、總效率的特性測試。

(2)、溢流閥的靜態特性實驗;

a、調壓范圍測量;b、壓力振擺測量;c、壓力偏移測量;

d、壓力損失測量;e、卸荷損失測量;f、內泄漏測量;g、啟閉特性測量。

(3)、溢流閥的動態特性實驗;

a、溢流閥壓力階躍響應特性曲線的測試;

b、溢流閥動態參數(穩態壓力、試驗流量、卸荷壓力、壓力幅值、壓力超調量、壓力峰值、升壓時間、卸荷時間、過渡時間等)的物理意義和計算方法。

(4)、節流閥的特性測試實驗;

a、變負載速度-負載特性和功率特性的測試;

b、恒負載工況下功率特性的測試;

c、進油節流調速、回油節流調速、旁路節流調速。

(5)、調速閥的特性測試實驗;

a、變負載速度-負載特性和功率特性的測試;

b、恒負載工況下功率特性的測試;

c、進油調速閥調速的特性測試。

(6)、減壓閥的靜態性能實驗;

a、減壓閥的靜態特性參數(調壓范圍、壓力振擺、壓力偏移、內泄漏量等)測試;

b、減壓閥進口-出口特性曲線的測試;

c、減壓閥出口壓力-流量特性曲線的測試。

(7)、減壓閥的動態特性性能實驗;

a、減壓閥的壓力階躍響應特性曲線的測試;

b、減壓閥動態特性各參數(穩態壓力、試驗流量、卸荷壓力、壓力幅值、壓力超調量、壓力峰值、升壓時間、卸壓時間、過渡時間等)的物理意義和計算方法。

(8)、液壓缸的性能實驗;

3、液壓基本回路實驗

(1)、壓力控制回路實驗;

A、限壓回路:

a、壓力調定回路;

b、溢流閥單級遠程調壓回路;

c、多級溢流閥調壓回路;

d、溢流閥限制低壓回路(平衡回路)。

B、變壓回路:

a、一級減壓回路;

b、二級壓力回路;多路減壓回路。

C、卸荷回路:

a、換向閥的卸載回路;

b、電磁換向閥的卸荷回路;

c、二位二通閥卸荷回路;

d、溢流閥卸荷回路。

D、穩壓回路:

a、液控單向閥保壓回路。

E、卸壓回路:

a、節流閥卸壓回路;

b、溢流閥卸壓回路;

c、順序閥卸壓回路。

F、減壓回路

a、減壓閥的減壓回路

(2)、速度控制回路實驗;

A、調速回路:

a、進油節流調速回路(定壓節流調速回路、變壓節流調速回路);

b、回油節流調速回路;

c、流量閥短接的速度換接回;

d、調速閥控制調速回路Ⅰ(進油:調速閥定壓節流調速、調速閥變壓節流調速);

e、調速閥控制調速回路Ⅱ(回油:旁路調速);

f、差動連接增速回路;

g、電磁閥和調速閥的減速回路;

h、節流閥串/并聯的二次進給回路;

i、調速閥串/并聯的二次進給回路;

j、調速閥串聯的速度換接回路;

k、調速閥并聯的速度換接回路;

l、差動全壓換接回路;

m、二位三通控制的差動回路;

n、三位四通控制的差動回路;

o、二次進給回路;

p、三次進給回路;

q、差動工作換接回路;

r、用變量泵和液壓缸組成的容積調速回路;

s、用變量泵和節流閥的容積調速回路;

t、用變量泵和調速閥組成的容積調速回路。

B、同步回路:

a、節流閥控制的同步回路;

b、調速閥控制的同步回路;

c、雙缸同步回路;

d、多回路作用缸自動控制回路。

(3)、方向控制回路實驗;

A、換向回路:

a、換向閥控制換向回路;

b、行程閥的順序動作回路;

c、順序閥的順序動作回路;

d、順序閥的平衡回路;

e、電氣行程開關控制的順序動作回路;

f、壓力繼電器控制的順序動作回路;

g、單向閥控制順序動作回路。

B、鎖緊回路:

a、用換向閥鎖緊回路;

b、液控單向閥的閉鎖回路;

c、單向閥鎖緊回路;

d、用“O”型、“H”型機能換向閥的閉鎖回路

C、順序回路:

a、采用順序閥的順序動作回路;

b、采用電氣行程開關的順序動作回路;

c、采用壓力繼電器的順序動作回路。

D、平衡回路:

a、采用順序閥的平衡回路;

b、采用液控單向閥的平衡回路;

c、采用單向調速閥的平衡回路;

d、采用單向節流閥的平衡回路。

E、緩沖回路:

a、采用溢流閥的平衡回路;

b、采用調速閥的緩沖回路;

c、采用節流閥的緩沖回路。

(4)、其它綜合組裝和擴展性回路實驗。

4、智能化數據采集系統實驗:壓力、流量、功率、轉速、溫度、位移等數據的實時實驗數據采集、分析、處理、即時顯示、實驗曲線自動生成、打印等功能。

5、可編程序控制器(PLC)電氣控制實驗,機電液一體化控制實驗。

(1)、PLC的指令編程,梯形圖編程的學習;

(2)、PLC編程軟件的學習及使用;

(3)、PLC與計算機的通訊,在線調試、監控;

(4)、PLC對液壓傳動控制中的應用及控制方案的優化。

四、軟件配置:

1、液壓仿真控制系統:

液壓仿真控制軟件基于組態王而開發的液壓仿真控制系統,包含了20個液壓典型回路控制與演示。很形象的把壓力油的流向、各種液壓閥內部閥芯的工作狀態、油缸的工作過程和齒輪泵的工作原理等仿真回路中一一展示出來。其中10余種可以直接與硬件相連接,控制硬件系統的工作和對整個工作過程進行監控,達到軟硬件同步工作的效果。液壓仿真控制模擬系統包含的有(具體回路有差異以最新標準為準):

2、 液壓仿真軟件包含的液壓控制系統:

1) 壓力調節回路——兩級調壓回路;

2) 兩位兩通電磁換向閥卸荷回路;

3) 兩位四通電磁換向閥換向回路;

4) 三位四通電磁換向閥換向回路;

5) 手動換向閥換向回路;

6) 進油節流調速回路;

7) 回油節流調速回路;

8) 旁油節流調速回路;

9) 行程開關控制兩個三位四通電磁換向閥換向回路;

10) 順序閥控制的順序動作回路(行程開關);

11) 速度換接回路:快—慢速度換接回路;

12) 速度換接回路:快—慢—工速度換接(節流閥串聯)

13) 速度換接回路:快—慢—工速度換接(節流閥并聯);

14) 鎖緊回路;

15) 節流閥控制同步回路;

16) 行程控制差動差動回路;

17) 壓力繼電器的保壓泄荷回路;

18) 液控單向閥保壓回路;

19) 多級調壓回路;

20) 壓力繼電器控制的順序動作回路。

如下圖為液壓仿真控制系統的部分系統控制界面:

(一) 液壓仿真軟件;(需選配電腦)

1. 提供大量的液壓、電氣標準元件圖庫,并可在回路中設置相關元件的技術參數。能進行液壓知識的學習以及回路的設計、測試和模擬;

2. 可設計并繪制符合工業標準化的回路圖,包括:液壓回路圖、電氣控制電路圖、液電-控制回路;

3. 軟件能夠判別回路設計是否正確,并給出提示;

4. 提供免費升級。

(二) 西門子編程軟件:(需選配電腦)

1.可進行PLC的指令編程,梯形圖編程等基礎知識學習應用;

2.可進行PLC控制回路的設計、測試和模擬;

3.提供免費升級

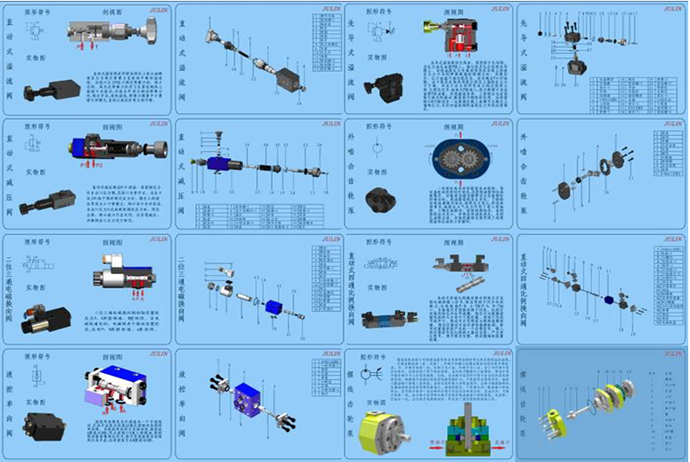

(三) 液壓圖冊(包含:液壓執行元件、控制元件、液壓泵、液壓馬達、附件等彩色剖視圖、分解圖等)

3、 數據采集軟件:

a) 數據采集系統功能簡介

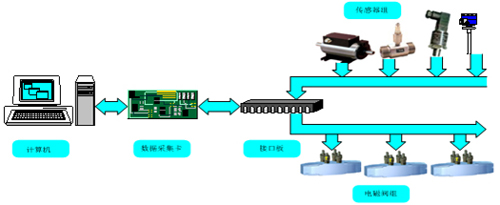

本數據采集系統采用AD卡作為數據采集板卡;配置的傳感器都是精度等級在0.5級以上的高精度傳感器(可配置壓力傳感變送器、渦輪式流量傳感器、溫度變送器、位移傳感器變送器、功率變送器、扭矩轉速傳感變送器等),各傳感變送器都帶標準信號輸出,傳感器外部連接電纜均使用屏蔽效果良好的專用電纜,保證了數據采集的精度。數據采集軟件對這一系列傳感器的輸出信號進行數據采集,并實時描繪相關的曲線,生成實時數據報表,繪制任意XY軸的動態曲線,并且有曲線打印功能,數據報表保存打印功能,各個傳感器參數設置功能等等。實現計算機智能數據采集、分析、處理、數字顯示、曲線自動生成及實時監控等功能,符合未來液壓控制的發展趨勢。

數據采集系統基本機構原理圖

b) 本數據采集系統主要技術參數:(型號以廠家詳見配置單)

數據采集系統基本機構原理圖