DB-ZL 流體流動阻力實驗裝置

| 技術指標 | 說 明 | |||

| 裝置特點 |

實驗裝置數據穩定,重現性好,能給實驗者較明確的流體阻力概念。 2、整個裝置美觀大方,結構設計合理,具備強烈的工程化氣息,能夠充分體現現代化實驗室的概念。 3、設備布局合理、美觀,結構清晰,整體感強,能夠在實驗室中體現主實驗設備的概念。 4、設備整體為自行式框架結構,并安裝有禁錮腳,便于系統的拆卸檢修和搬運。 5、管路取壓采用工業標準均壓環方式,取壓穩定、準確;采用差壓傳感器測量,工藝美觀,操作方便。 6、整套系統采用標準工業儀表控制系統,可進行化工原理實驗,也是過程自動化及化工檢測儀表實驗的良好平臺。 7、裝置設計可360度觀察,實現全方位教學與實驗。 |

|||

| 裝置功能 |

1、學習直管摩擦阻力△Pf、直管摩擦系數λ的測定方法。 2、掌握不同流量下摩擦系數λ與雷諾數Re之間關系及其變化規律。驗證在層流、過渡流、湍流區內λ與Re的關系曲線。 3、測定湍流狀態下流體流經閥門時的局部阻力系數。 4、采用四點測壓法精確測定局部阻力。 5、全觸摸集成化控制,高穩定數據傳輸,硬件加密。 |

|||

| 設計參數 |

流體阻力: 光滑管:雷諾數:0.80~6.0×104,液體流量:0.5~10 m3/h ,壓差范圍:10~100KPa。常溫、常壓操作。 粗糙管:雷諾數:0.60~6.0×104,液體流量:0.5~10 m3/h,壓差范圍:20~150KPa。常溫、常壓操作。 閥門局部阻力:雷諾數1.35~6.0×104,液體流量:0.5~10 m3/h,壓差范圍:10~200KPa。常溫、常壓操作。 |

|||

| 公用設施 |

水:裝置自帶透明水箱,連接自來水。實驗時經離心泵進入測試管路,循環使用。 電:電壓AC220V,功率1.0KW,標準單相三線制。每個實驗室需配置1~2個接地點(安全地及信號地)。 實驗物料:清潔自來水,外配設備:無。 |

|||

| 主要設備 |

1、粗管測量段:DN 20mm,透明可視,管長1000 mm,Re范圍0.80~6.0×104。 2、細管測量段:DN 15mm,透明可視,1000 mm,Re范圍0.60~6.0×104。 3、局部阻力:DN 15mm,四點取壓,1000 mm,Re范圍1.35~6.0×104,上裝閥門一個。 4、渦輪流量傳感器:量程0.5-10 m3//h,分辨率0.001 m3/h,4-20mA遠傳輸出數字顯示,流量檢測機構。 5、壓差傳感器:壓差范圍:10~200KPa,分辨率0.01 KPa,4-20mA輸出數字顯示,壓力檢測機構。 6、循環水箱:≥100L,優質透明有機玻璃,帶貯水排空底閥,管路循環回水與泵吸入口間隔板設計。 7、管路:透明材質,壁厚≥2.5mm。 8、溫度傳感器:Pt100,分辨率0.1℃,精度0.5%,數字顯示。 9、304不銹鋼離心泵:功率550W,最大流量6m3/h,揚程14m。 電器:接觸器、開關、漏電保護空氣開關。 11、中央處理器:執行速度0.64μs,內存容量16K,功能:數據處理運算。 12、模擬模塊:高達16位分辨率,總和精度±0.5%,內建RS485通訊模式。 13、溫度模塊:分辨率0.1℃,精度0.5%,內建RS485通訊模式。 14、采用一體機平板觸摸電腦,全程數字化觸摸屏控制操作。HMI:投射式觸控技術,5000萬次觸摸點,內存2G,功能:中央處理器數據顯示控制。 15、額定電壓:220V,總功率:1.0kW。 16、外形尺寸:2200×550×1800mm(長×寬×高),外形為可移動式設計,帶剎車輪,高品質鋁合金型材框架,無焊接點,安裝拆卸方便,水平調節支撐型腳輪. 17、工程化標識:包含設備位號、管路流向箭頭及標識、閥門位號等工程化設備理 念配套,使學生處于安全的實驗操作環境中,學會工程化管路標識認知,培養學生 工程化理念。 |

|||

|

測控組成 |

變量 | 檢測機構 | 顯示機構 | 執行機構 |

| 水流量 | 渦輪流量計 | 觸摸屏 | 手動閥控 | |

| 壓差 | 壓差傳感器 | 觸摸屏 | 無 | |

| 液體溫度 | PT100鉑電阻 | 觸摸屏 |

無 |

|

流體流動阻力的測定實驗裝置使用說明書

本實驗裝置可以測定對比:DN20粗糙直管、光滑管和閥門等阻力系數。在實際生產中,許多過程都涉及到流體流動的內部細節,尤其是流體的流動阻力。流體在流動過程中為克服流動阻力必定要消耗能量。流體流動阻力產生根本的原因是流體具有粘性,流動時存在著內磨擦,而固定的管壁或其它形狀固體壁面,促使流動流體的內部發生相對運動,為流體流動阻力的產生提供了條件,因此液體阻力的大小與流體的物性、流動狀況及壁面等因素有關。流體在流動系統中作定態流動時,流體在各截面上的流速、密度、壓強等物理參數僅隨位置而改變而不隨時間而變。

二、設備性能及主要技術參數

1.該實驗裝置主要由:離心泵、蓄水箱、沿程阻力光滑管、沿程阻力粗糙管、局部阻力管、U型壓差計、渦輪流量計、流量顯示儀閥門、實驗臺架及電控箱等組成。

2.光滑直管段:管徑DN-20mm、管長L=1.7m、測壓段L=1.3m,材質:不銹鋼管。

3.粗糙直管段:管徑DN-18mm、管長L=1.7m、測壓段L=0.5m,材質:鍍鋅鐵管。

4.局部阻力直管段:管徑DN-20mm;管長L=1.7m、測壓段L=1.3m,材質:不銹鋼管。

5.渦輪流量計:量程(0.8~8m3/h),精度0.5。

6.水泵參數:流量:5m3/h,揚程:20m,電機功率:750W。

7.蓄水箱為不銹鋼材質,容積約80L。

三、實驗目的

1.掌握流體流經直管和閥門時的阻力損失和測定方法,通過實驗了解流體流動中能量損失的變化規律。

2.測定直管摩擦系數λ與雷諾數Re的關系。

3.測定流體流經閘閥時的局部阻力系數x。

四、實驗原理

1.直管阻力與局部阻力實驗:

流體阻力產生的根源是流體具有粘性,流動時存在內摩擦。而壁的形狀則促使流動的流體內部發生相對運動,為流動阻力的產生提供了條件,流動阻力的大小與流體本身的物理性質、流動狀況及壁面的形狀等因素有關。流動阻力可分為直管阻力和局部阻力。

流體在流動過程中要消耗能量以克服流動阻力。因此,流動阻力的測定頗為重要。從流程圖可知水從貯槽由泵輸出,經流量計計量后,再流經管道后回到水槽,循環利用。改變流量并測定直管與管件的相應壓差,即可測得流體流動阻力。

2.直管阻力磨擦系數λ的測定

直管阻力是流體流經直管時,由于流體的內摩擦而產生的阻力損失hf。

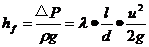

對于等直徑水平直管段根據兩測壓點間的柏努利方程有:

式中:l—直管長度(m)

d—管內徑(m)

ΔP—流體流經直管的壓強降(Pa)

u—流體截面平均流速(m/s)

ρ—流體密度(kg/m3)

由式(1-1)可知,欲測定λ,需知道I、d、(P1-P2)、u、ρ等。

1)若測得流體溫度,則可查得流體的ρ值。

2)若測得流量,則由管徑可計算流速u。

兩測壓點間的壓降ΔP,可由儀表直接讀數。

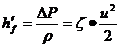

3.局部阻力系數ζ的測定

局部阻力主要是由于流體流經管路中管件、閥門局部位置時所引起的阻力損失,在局部阻力件左右兩側的測壓點間列柏努利方程有:

(1-4)

(1-4)即:

式中:ζ—局部阻力系數

ΔP—局部阻力壓強降(Pa)

式(1—4)中ρ、u、ΔP等的測定同直管阻力測定方法。

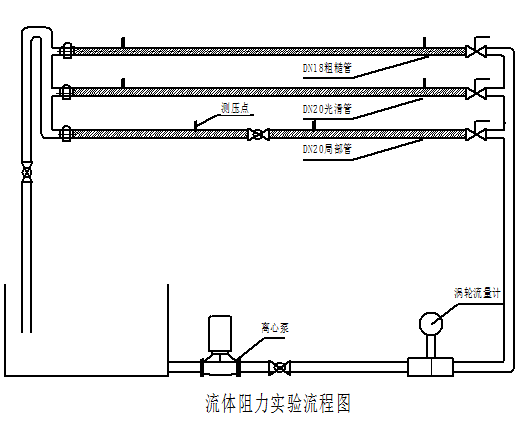

五、實驗流程圖

1.實驗流程

實驗對象部分是由貯水箱,離心泵,不同管徑、材質的水管,各種閥門、管件,渦輪流量計和U型壓差計等所組成的。管路部分有三段并聯的長直管,分別為用于測定局部阻力系數,光滑管直管阻力系數和粗糙管直管阻力系數。測定局部阻力部分使用不銹鋼管,其上裝有待測管件(閘閥);光滑管直管阻力的測定同樣使用內壁光滑的不銹鋼管,而粗糙管直管阻力的測定對象為管道內壁較粗糙的鍍鋅管。

水的流量使用渦輪流量計測量,管路和管件的阻力采用壓差傳感器測量。

2.裝置參數

| 名稱 | 材質 | 管內徑(mm) | 測量段長度(cm) | |

| 管路號 | 管內徑 | |||

| 局部阻力 | 閘閥 | 1 | 20.0 | 50 |

| 光滑管 | 不銹鋼管 | 2 | 20.0 | 130 |

| 粗糙管 | 鍍鋅鐵管 | 3 | 18.0 | 130 |

1.泵啟動:首先對水箱進行灌水,然后關閉出口閥,打開總電源開關,打開儀表電源開關,按下啟動按鈕啟動離心泵。

2.實驗管路選擇:選擇實驗管路,把對應的進口閥打開,并在出口閥最大開度下,保持全流量流動5-10min。

3.排氣:將實驗管路和測壓管中的空氣排盡。再進行阻力測定實驗。

4.流量調節:開啟管路出口閥,調節流量,讓流量從2到5m3/h范圍內變化,建議每次實驗變化0.5m3/h左右。每次改變流量,待流動達到穩定后,記下對應的壓差值。然后用同樣方法做其他管路實驗。

5.計算:裝置確定時,根據

和u的實驗測定值,可計算λ和ξ,在等溫條件下,雷諾數Re=duρ/μ=Au,其中A為常數,因此只要調節管路流量,即可得到一系列λ~Re的實驗點,從而繪出λ~Re曲線。

和u的實驗測定值,可計算λ和ξ,在等溫條件下,雷諾數Re=duρ/μ=Au,其中A為常數,因此只要調節管路流量,即可得到一系列λ~Re的實驗點,從而繪出λ~Re曲線。6.實驗結束:關閉出口閥,關閉水泵和儀表電源,將裝置中的水排放干凈。

七、注意事項

1.在啟動離心泵前,要確保電源的正確,確保不缺相,離心泵缺相不會運轉,且會燒毀離心泵。

2.在啟動離心泵前,要確保離心泵轉向的正確,否則長時間反向運轉會損壞離心泵。

3.在做流體阻力實驗時,要排盡管路里的氣泡。

4.在開、關各閥門時,須緩開慢關。

八、實驗數據處理

| 序號 | 流量(m3/h) | 光滑管壓差(mmHg) | 粗糙管壓差(mmHg) | 局部管壓差(mmHg) |